固定式帶式輸送機的安全操作規程是保障設備穩定運行、避免人員傷亡和財產損失的核心依據,需覆蓋 “開機前檢查、開機操作、運行中監控、停機操作、緊急處理、日常維護” 全流程,具體規程如下: 開機前必須對設備及周邊環境進行全面檢查,確認無安全隱患后方可啟動,重點檢查以下內容:

設備本體檢查

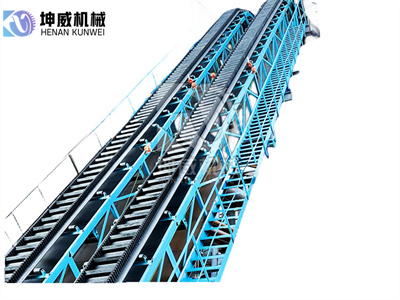

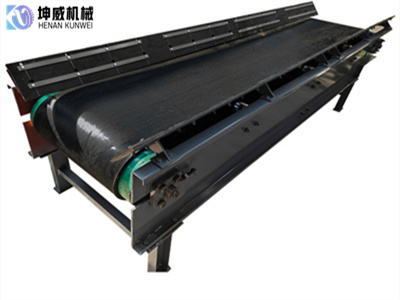

輸送帶:檢查是否有撕裂、破損、跑偏(邊緣與托輥對齊度偏差≤5mm)、接頭松動等情況,嚴禁輸送帶帶傷運行。

傳動系統:檢查電機、減速器、聯軸器的螺栓是否緊固,減速器油位是否在 “油標上下限之間”,軸承有無異響或滲漏油,傳動滾筒、改向滾筒表面是否清潔(無積煤、雜物堆積,避免輸送帶打滑)。

托輥與張緊裝置:檢查托輥是否轉動靈活(無卡死、變形),張緊裝置(螺旋、重錘式等)是否處于正常工作位置,張緊力是否適中(輸送帶無明顯松弛或過度拉伸)。

安全保護裝置:確認跑偏保護、打滑保護、拉繩開關、撕裂保護、堵料保護等均已啟用且靈敏有效(可手動測試保護動作是否觸發停機),急停按鈕無損壞、位置醒目。

周邊環境檢查

清理輸送帶下方、機頭 / 機尾滾筒附近的積料、雜物,確保設備運行空間無障礙物(通道寬度≥0.8m)。

檢查設備防護欄、防護罩(如傳動滾筒、聯軸器防護罩)是否完整牢固,嚴禁拆除防護裝置開機。

確認輸送線路上無人員停留(尤其是機頭、機尾、輸送帶下方等危險區域),如需在附近作業,需設置 “禁止通行” 警示標識。

電氣系統檢查

啟動前預警

啟動操作步驟

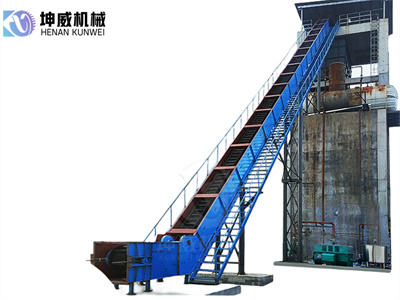

先啟動輔助設備(如除塵風機、給料機預熱),再啟動輸送機主電機;啟動時觀察電流表、電壓表變化,若電流瞬間過載(超過額定電流 1.2 倍)或電機有異響,應立即停機檢查。

空載運行 3-5 分鐘,確認輸送帶運行平穩(無明顯跑偏、打滑)、各托輥轉動正常、保護裝置無誤動作后,方可通知給料系統開始送料。

給料時需 “均勻、定量”,嚴禁突然加大給料量(避免輸送帶過載、堵料),給料量不得超過設備設計輸送能力(如設計能力 100t/h,實際給料量≤100t/h)。

設備運行期間,操作人員需全程在崗監控,嚴禁擅自離崗,重點關注以下事項:

運行狀態監控

觀察輸送帶運行軌跡:若出現輕微跑偏(邊緣接近托輥邊緣),可通過調整托輥支架糾正;若跑偏嚴重(輸送帶脫離托輥),需立即停機處理,嚴禁在運行中用手或工具撥正輸送帶。

監聽設備異響:若電機、減速器、滾筒出現 “刺耳摩擦聲”“劇烈震動聲”,或托輥出現 “卡死異響”,需立即停機檢查,排除故障后方可重啟。

監控物料輸送:嚴禁輸送超過設備設計粒度、硬度的物料(如大塊礦石、金屬雜物),避免劃破輸送帶或卡阻滾筒;若出現機頭 / 機尾堵料,需先停機、切斷電源,再清理積料,嚴禁在運行中清理。

人員安全管理

嚴禁操作人員跨越輸送帶(需走專用過橋),嚴禁在輸送帶下方、機頭 / 機尾站立或停留。

嚴禁用手或工具接觸運行中的輸送帶、滾筒、托輥等旋轉部件,如需取樣,需使用專用取樣工具,且取樣時需確保身體與設備保持安全距離(≥0.5m)。

非操作人員嚴禁進入設備運行區域,如需檢修或檢查,需由操作人員停機、切斷電源并掛 “有人作業,禁止開機” 警示牌后,方可進入。

正常停機

緊急停機

定期維護要求

每日維護:清理設備周邊雜物,檢查輸送帶、托輥、安全保護裝置狀態,補充減速器潤滑油(若油位不足)。

每周維護:檢查傳動系統螺栓緊固情況,測試拉繩開關、急停按鈕的靈敏性,清理滾筒表面積料。

每月維護:檢查輸送帶接頭磨損情況,更換卡死、損壞的托輥,檢測電機絕緣電阻(≥0.5MΩ),校準保護裝置參數。

維護安全禁忌

維護時必須 “停機、斷電、掛牌”(掛 “禁止開機” 警示牌),嚴禁帶電作業或在設備未完全停止時檢修。

更換輸送帶、托輥等部件時,需使用專用吊裝工具(如手拉葫蘆),嚴禁違規吊裝(如超載、斜拉);多人協作時需明確分工,設專人監護。

維護后需清理工具、廢料,恢復防護裝置(如防護罩、防護欄),確認設備組裝正確后,方可通電試機(試機時先空載運行,無異常再帶料運行)。

輸送帶打滑處理

設備起火處理

遵循以上規程可最大程度降低固定式帶式輸送機的安全風險,同時需注意:操作人員必須經專業培訓考核合格后持證上崗,定期參加安全演練,熟練掌握緊急處理技能。

在線咨詢報價

在線咨詢報價